KRAFTWERKSTECHNIK

So vielfältig wie sich heute Kraftwerke und deren Energiegewinnungstechniken darstellen, so unterschiedlich ist der Bedarf an Verschleißschutz

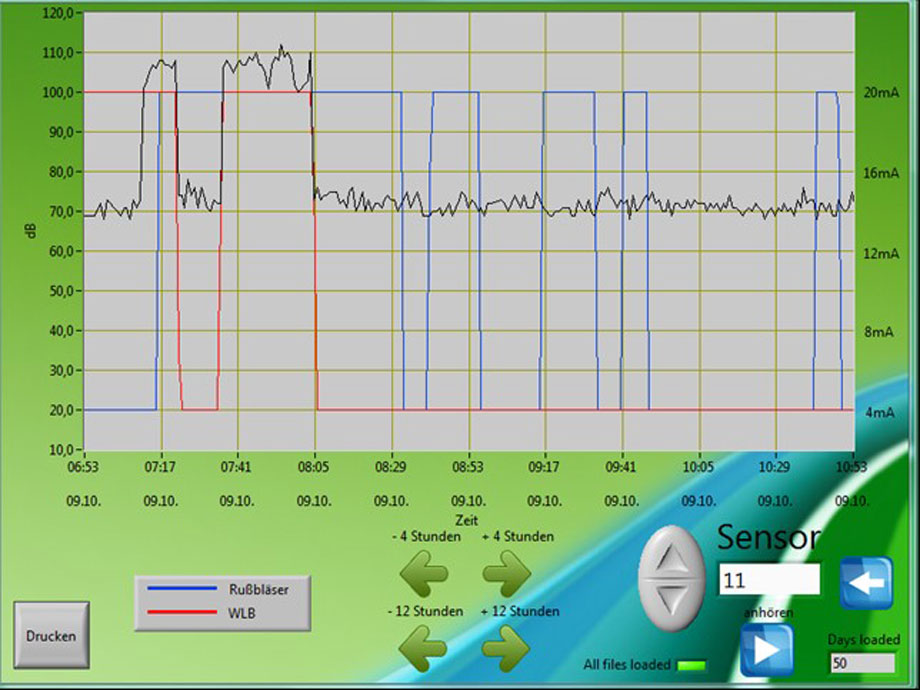

Akustische Dampf-Leckage-Erkennung

Die akustische Dampf-Leckage-Erkennung wurde Mitte der 70er-Jahre in Großbritannien entwickelt. Diese Methode beruht darauf, dass man mit akustischen Mikrophonen in einen Dampferzeuger hineinhorcht, um die hohen Schallgeräusche zu erfassen, die bei einer Leckage in einer Dampfleitung entstehen.

Die Grundgeräusche eines Dampferzeugers liegen in Abhängigkeit von Bauart, Mühlen, Brennern usw. etwa bei 60 bis 75 dB. Dagegen kann beispielsweise der durch ein Loch von einem bis zwei Millimetern Größe austretende Heißdampf durchaus Schallgeräusche von 130 dB und mehr am Entstehungsort verursachen. Dabei hängt der empfundene Lärmpegel physikalisch immer von der Entfernung zwischen Aufenthaltsort und Schaltquelle ab. Ein Beispiel: Die Schalldruckkurve verläuft nicht linear, sondern exponentiell; eine Schalldruckzunahme um 10 dB entspricht in etwa einer Steigerung des Wertes um das Zehnfache, eine Zunahme um 20 dB bedeutet eine Erhöhung um etwa das Hundertfache gegenüber dem Ausgangswert. Bei der vom menschlichen Ohr empfundenen Lautstärke verhält es sich jedoch in etwa so, dass man eine Steigerung um 10 dB als Verdoppelung und eine Steigerung um 20 dB etwa als Vervierfachung der Lautstärke empfindet.

Diese Fakten müssen bei der akustischen Dampf-Leckage-Erkennung unter Einsatz von Hochleistungsmikrophonen und der Interpretation der Ergebnisse entsprechend berücksichtigt werden.

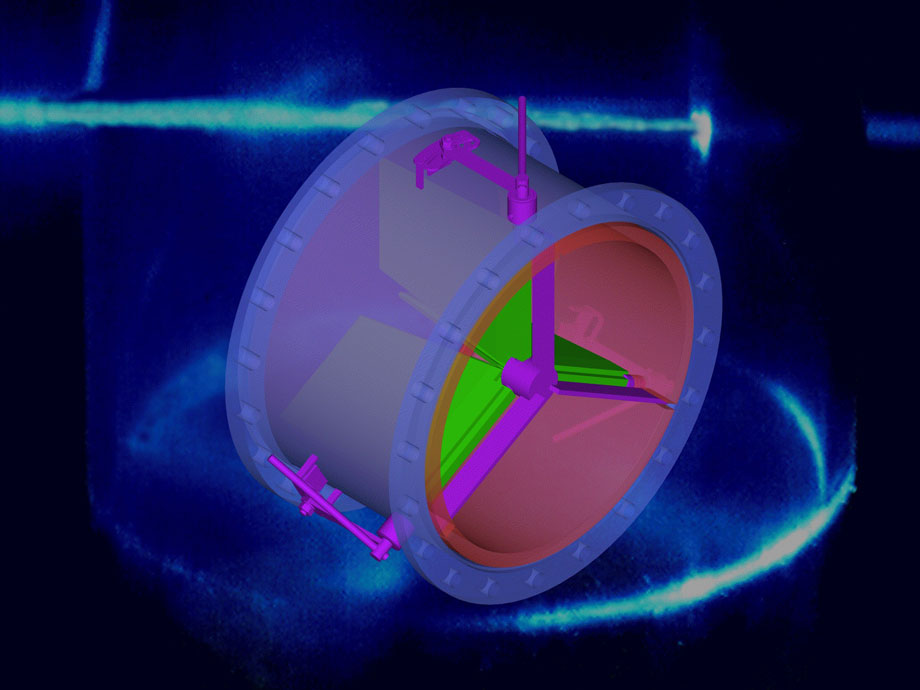

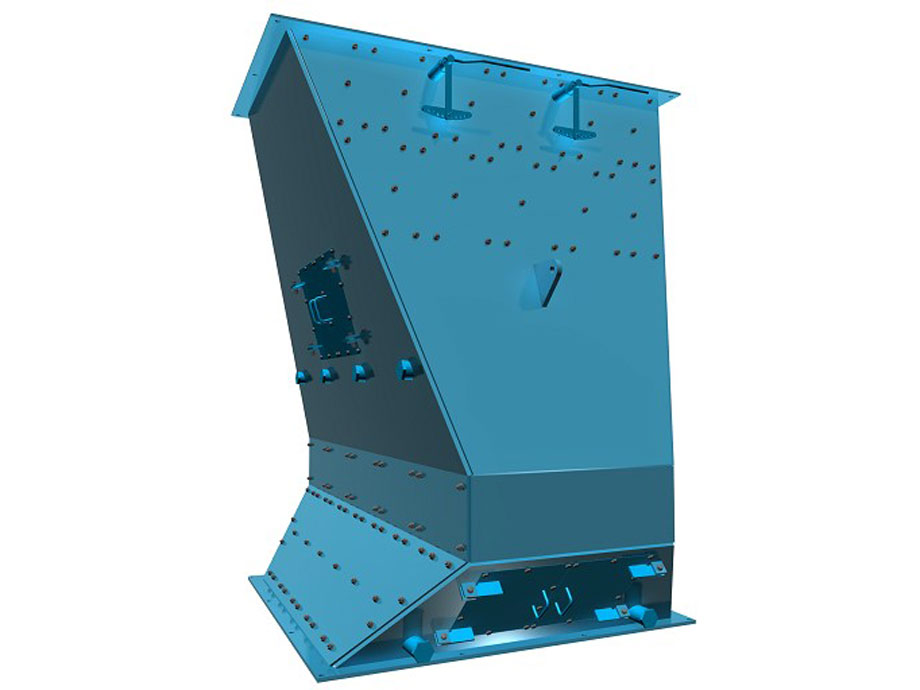

Kohlenstaubdiffusoren

Durch das Aufbrechen von Strähnen in der Kohlenstaubförderung wird die Brennstoffverteilung in den kreisförmigen bzw. rechteckigen Staubleitungen von einer Mühle zu den einzelnen Brennern optimiert.

Zur Feinjustierung des Kohlenstaubstromes stehen diverse Einstell- und Justiervorrichtungen zur Verfügung.