ZIRKONOXID-KERAMIK – FACETTENREICHER EINSATZ BEI EXTREMEM VERSCHLEISS UND HOHEN TEMPERATUREN

Herstellung und Eigenschaften

Zirkonoxid-Keramik ist ein Werkstoff der sogenannten Mischkeramiken und entsteht durch die Verbindung von unterschiedlichen Oxiden: Aluminium-, Zirkon- und Silicium-Oxide werden in einem Lichtbogenofen bei ca. 2.000 °C geschmolzen.

Die so entstehenden Mischkristalle verleihen diesem Werkstoff seine besonderen Eigenschaften:

- Hohe Festigkeit und Härte

- Außergewöhnliche Verschleißfestigkeit

- 50 %iger Al2O3-Gehalt (Al2O3-Werkstoffgruppe)

Aufgrund seiner mineralischen Zusammensetzung – ca. 50 % Korund, 32 % Zirkonoxid und ein Glasphasen-Anteil von ca. 18 % – und seiner Herstellungsweise wird Zirkonoxid-Keramik häufig auch als Schmelzkorund bezeichnet, gelegentlich auch als „mit Zirkonoxid verstärkte Aluminium-Keramik“.

Produktprogramm und Formate

Die im Lichtbogenofen hergestellte Schmelze kann in beliebige Formen abgegossen werden:

Standardplatten mit Kantenlängen von 150 bis 500 mm und Wandstärken von 20 bis 100 mm.

Darüber hinaus werden standardmäßig gerade Rohre und auch Rohrbogensegmente hergestellt mit Wandstärken von 17 bis 25 mm und Durchmessern von 50 bis 350 mm. Außerdem können Radialplatten verwendet werden.

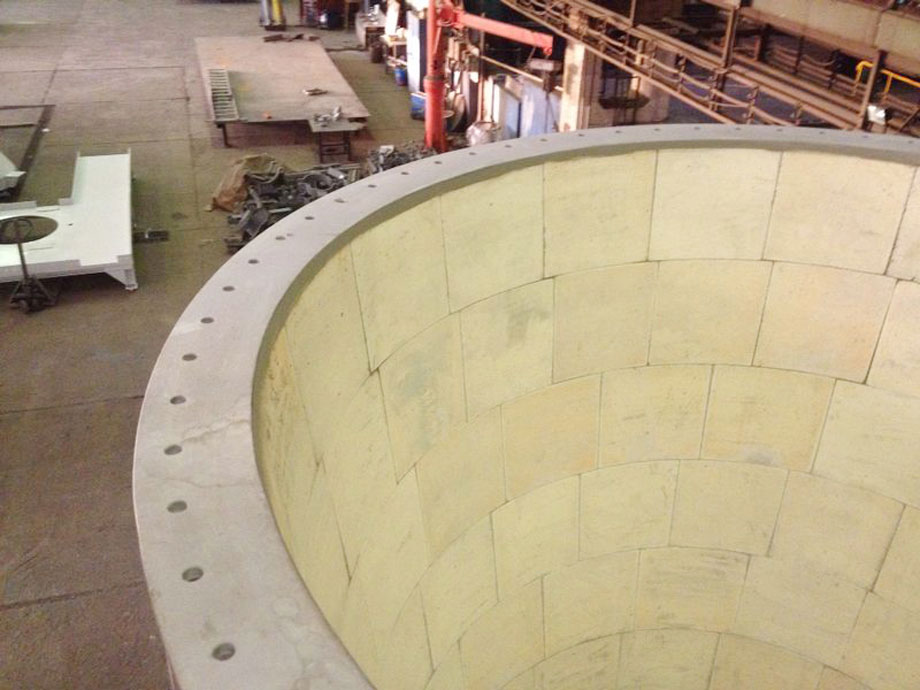

Sonderformstücke können dank der Formgebung durch das Gussverfahren ebenfalls hergestellt werden, z. B. für die Auskleidung von Pumpen, Zyklonen, usw.

Die Temperatureinsatzgrenze liegt bei ca. 1.000 °C.

Einsatzbereiche

Zirkonoxid zeichnet sich vor allem durch seine besondere Härte aus, die im Wesentlichen auf seinem Korund-Anteil beruht.

Einsatzbereiche sind daher Betriebsbedingungen, die durch extremen Abrasiv-Verschleiß und/oder Prall-Verschleiß sowie hohe Temperaturen gekennzeichnet sind.

Dank der flexiblen Formgebungs- und unterschiedlichen Befestigungsmöglichkeiten lassen sich so gut wie alle Anlagenteile mit diesem Werkstoff auskleiden.